Nội Dung Tóm Tắt Bài Viết

Để đáp ứng các yêu cầu khắc khe như hiện nay của các nhà thầu, các công trình xây dựng, mục tiêu an toàn lao động là trên hết đòi hỏi các nhà máy, các xưởng sản xuất giàn giáo cần trang bị cho mình những loại máy móc hiện đại, công thức, quy trình sản xuất giàn giáo chặt chẻ đúng tiêu chuẩn và chi tiết trong từng khâu từ đầu vào tới chất lượng đầu ra.

Không hoàn toàn các nhà máy sản xuất giàn giáo nói riêng hay các cơ sở sản xuất thiết bị, vật tư xây dựng nói chung, nhiều nơi vẫn còn qua loa đại khái, quy trình sản xuất giàn giáo khá cứng nhắc, thủ công quá nhiều, vì lợ nhuận ban đầu làm ảnh hưởng không nhỏ tới các công trình gây hậu quả nghiệm trọng > Vậy quy trình sản xuất, cách hàn giàn giáo, cách làm như thế nào để cho ra lò được đơn hàng cất lượng đúng tiêu chuẩn quy định. Hãy cùng tìm hiểu nhé

Quy Trình Sản Xuất Giàn Giáo

Để sản xuất giàn giáo chất lượng, bên đẹp theo thời gian hâu hết các nhà xưởng phải trải qua các bước, các công đoạn sau:

1. Thép Đầu Vào

Giàn giáo hiện nay hầu hết được sản xuất bằng chất liệu thép ống tròn chắc chắn, đầu vào chất liệu là yếu tố ảnh hưởng trực tiếp tới giá thành của sản phẩm sản xuất ra. Thép đầu vào có độ dày càng lớn thì giá thành càng tăng, tiêu chuẩn của thép để hàn giàn giáo có độ dàu từ 2.0mm trở lên, thep phải hoàn toàn mới chưa qua sử dụng để đảm bảo độ an toàn tối đa.

Thép đầu vào yêu cầu không quá mềm mà cũng không quá cứng, có khả năng chịu lực lớn theo hai phương thẳng đứng và phương ngang, thôn thường thép được chọn lựa theo tiêu chuẩn chất lượng SS490, Q295, Q345

2. Gia Công Cắt Thép và Dập Các Chi Tiết Phụ

Thường khi nhập khẩu hay sản xuất thép khá dài, một thanh thép có thể cắt thành nhiều khúc để hàn lại với nhau thành một bộ giàn giáo hoàn chỉnh.

Cắt thép: Tùy vào độ dài giàn giáo mà người thợ sẽ cắt độ dài phù hợp, thép được cắt bằng máy cắt (có thể là máy công nghệ mới hay cũ do cơ sở vật chất từng xưởng) và chiều dài chính xác với dung sai không quá 1%

Uốn ống thép: Đối với giàn giáo khung ống thép rỗng được uốn cong theo quy cách của từng loại khung giàn giáo

Dập các chi tiết phụ: các chi tiết, vật tư phụ như: chống xé, mang cá, quy đầu được dập theo quy chuẩn khuôn đã làm sẵn trên máy và dung sai không quá 1%

3. Dặm lỗ hàn gá

Khi hoàn thành xong công đoạn cắt thép, dập chi tiết phụ tiếp theo sẽ là công đoạn dặm lỗ, những chi tiết và thanh thép được di chuyển đến khuôn gá giàn giáo và tiến hành gá thép và vật tư phụ thành khung giàn giáo trên khuôn.

4. Hàn giàn giáo

Sau khi hàn gá trên khuôn sẽ tiến hành hàn chết các mối liên kết, hàn định hình hoàn toàn cho giàn giáo

Ngoài chất liệu thép thì những mối hàn là yếu tố trực tiếp ảnh hưởng tới độ an toàn hệ giàn giáo cũng như thời gian, tuổi thọ giàn giáo > Công nghệ hàn và kinh nghiệm, tay nghề thợ là 2 yếu tố quyết định.

Hiện nay có một vài nhà máy quy trình sản xuất giàn giáo tân tiến hơn với robot hàn giàn giáo, tiết kiệm được khá nhiều thời gian và chất lượng cũng tối hơn.

Hầu hết các xưởng hiện nay đều sử dụng công nghệ hàn CO2 (Mig) thanh thế cho phương pháp hàn que, Mối hàn CO2 với vật liệu có độ dày từ 0.8mm- 10mm cho ra chất lượng mối hàn hơn gấp nhiều lần hàn que. Mối hàn CO2 được bảo vệ bởi khí CO2, nên mối hàn giảm tối đa hiện tượng oxy hóa và tạo ra độ liên kết (ngấu) rất cao giữa hai vật hàn.

> Môi hàn chất lượng và tiêu chuẩn là mối hàn hông bị đứt đoạn, mối hàn liền mạch nếu bịu hở phải hàn chấm lại, xỉ hàn cần được xử lý sạch sẽ.

5. Xử lý bề mặt giàn giáo trước khi sơn

Việc sử lý hóa học này nhằm giúp việc sản xuất giàn giáo đảm bảo sạch lượng dầu mở do quá trình thực hiện bước gia công, sạch rỉ sét và chống oxi hóa trở lại trước tiến hành khi sơn. Tạo một lớp phủ tốt cho việc bám dính giửa lớp màn sơn với bề mặt giàn giáo, thường thì quá trình này được sử lí bằng các bước nhúng giàn giáo vào các bể hóa chất.

Hệ thống bể hóa chất bao gồm các quy trình sau:

-Bể chứa chất tẩy dầu mở bám dính.

-Bể chứa nước rửa.

-Bể chứa axit tẩy rỉ sét và chống oxi hóa.

-Bể đựng chất chất định hình bề mặt giàn giáo.

-Bể đựng photphat hóa bề mặt.

6. Sấy khô để chuẩn bị sơn giàn giáo

Sau khi được xử lý bằng hóa chất cần làm khô, lò sấy khô có khả năng sấy khô hơi nước để chủng bị cho bước sơn và sản xuất giàn giáo.

Lò sấy thường có dạng hình khối, giàn giáo được đặt trên xe gòng và đẩy vào lò xấy.

Lò xấy có nguồn nhiệt lượng chính là bếp hồng ngoại hoặc có thể là burner, nguyên liệu đốt được dùng là gar.

7. Sơn giàn giáo

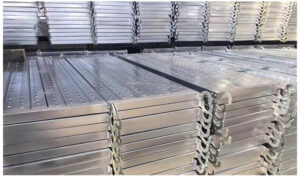

Giàn giáo xây dựng hiện nay có 2 loại chính: giàn giáo sơn dầu (nhúng sơn dầu), giàn giáo mạ kẽm (nhúng kẽm nóng)

– Giàn giáo nhúng kẽm nóng: Chuyển giàn giáo đã được vệ sinh đến nhà máy chuyên nhúng kẽm nóng để nhúng kẽm.

– Giàn giáo nhúng sơn dầu: Màu sơn dầu tùy yêu cầu khách hàng, Sơn giàn giáo bằng cách pha sơn và bể sơn và nhúng toàn khung giàn giáo vào đó. Vớt khung giàn giáo ra bể sơn phơi tại nơi khô thoáng trong vòng 24h – 36h.

– Giàn giáo ống kẽm: Vệ sinh xong giàn ống kẽm được phun sơn bạc lên mối hàn để bảo vệ mối hàn tránh hiện tượng gỉ sét tại mối hàn

– Giàn giáo sơn tĩnh điện: Do đặc tính khá đặc biệt của sơn tĩnh điện bột là loại sơn có nguyên liệu là bột cho nên khả năng bám dính của loại sơn này lên bề mặt kim loại là nhờ có lực tĩnh điện. Chính vậy mà lò sơn tĩnh điện còn đóng một vai trò rất sức quang trọng là thu hồi lại bột sơn dư, bột sơn dư được thu hồi trộn thêm vào bột sơn mới để có thể tái sử dụng lại, phần thu hồi này là đặc tính tiết kiệm được kinh tế ưu việt của sơn tĩnh điện.

>> Với nhiều nhà thầu, khách hàng thường họ sẽ yêu cầu nhà sản xuất sơn, phun logo lên đó.

8. Sấy khô sơn và đóng kiện giàn giáo

Sau khi phun sơn lên giàn giáo thì giàn giáo được đưa vào lò sấy nhiệt, nhiệt độ sấy: 1800c_2000c trong vòng 10p lò sấy có nguồn điện chính bằng bếp hồng ngoại có thể là burner, nguyên liệu đốt là khí gar.